¿Cuáles son los distintos tipos de roscas y cómo se clasifican? Una guía para distinguirlas y conocerlas

Desde épocas muy antiguas las roscas han formado parte de nuestra vida diaria, al punto que hoy en día es difícil encontrar algún mecanismo que no esté basado o que haga buen uso del principio del tornillo, el principal elemento “roscado”.

En un comienzo, la construcción de las roscas dependía en gran medida de la habilidad y el buen ojo del artesano. No obstante, allá por el siglo XVIII se introdujeron los primeros avances hacia la estandarización de ciertos parámetros, ya que la producción de tornillos había dejado de ser un oficio para convertirse en un proceso industrial, por lo que a mediados del siglo siguiente se adoptaron definitivamente los estándares para roscas que rigen hasta la actualidad.

Sin embargo, para bien o para mal, resultó casi una coincidencia que dos inventores, uno en Gran Bretaña (J. Whitworth) y el otro en Estados Unidos (W. Sellers) propusieran independientemente y casi simultáneamente estandarizaciones diferentes basadas en el sistema imperial de medición, que fueron adoptadas en cada uno de esos países. Para no quedar atrás, la Europa métrica contraatacó con su aporte correspondiente, adoptado de estándares franceses y alemanes, y esta es básicamente la razón por la cual hoy existen tantos tipos distintos de rosca usados en todo el mundo y que es útil conocer.

Aunque las aplicaciones son numerosas, las funciones principales de una rosca son tres:

- Formar un acoplamiento mecánico para mantener piezas unidas (por ejemplo, con un perno y una tuerca).

- Transmitir fuerza o movimiento mediante la conversión de un movimiento de rotación en un movimiento lineal o viceversa (por ejemplo, el tornillo de una prensa).

- Aportar ventajas mecánicas al hacer uso de una fuerza pequeña para crear una fuerza de mayor magnitud.

En base a estas funciones surge una amplia clasificación de roscas que veremos más adelante, pero antes es preciso detenernos en una serie de conceptos fundamentales.

¿Cómo se define una rosca?

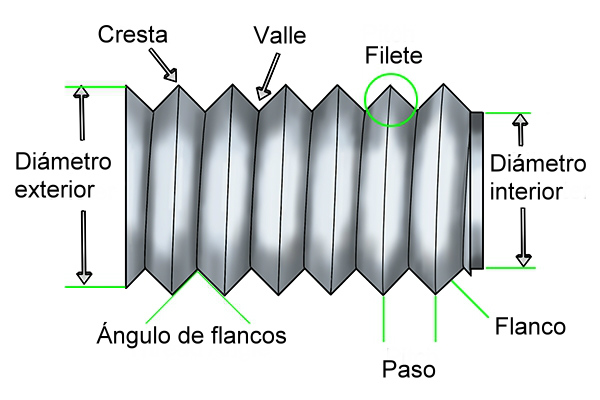

Para conocer y comprender las diferencias entre los diversos tipos de roscas, vamos a definir brevemente cuáles son los parámetros que caracterizan a una rosca.

Filete o hilo: superficie prismática en forma de hélice que es constitutiva de la rosca.

Flanco: cara lateral del filete.

Cresta: parte más externa de la rosca, o bien, unión de los flancos por la parte exterior.

Valle: parte más interna de la rosca, o bien, unión de los flancos por la parte interior.

Diámetro nominal o exterior: diámetro mayor de la rosca. En un tornillo, es el diámetro medido entre las crestas de los filetes, mientras que en una tuerca es el diámetro medido entre los valles.

Diámetro interior: diámetro menor de la rosca. En un tornillo, corresponde al diámetro medido entre los valles, mientras que en una tuerca es el diámetro medido entre las crestas.

Ángulo de rosca o de flancos: ángulo, medido en grados sexagesimales, que forman los flancos de un filete según un plano axial.

Paso (P): distancia entre dos crestas consecutivas, que representa la longitud que avanza un tornillo en un giro de 360º. El paso de una rosca puede ser fino (F), grueso o normal (C) y, en algunos pocos casos, extra fino (EF). La tendencia general de los últimos 20 años, apunta al uso generalizado del paso grueso, dejando los pasos finos para casos particulares, por ejemplo, reglajes, tornillos de motores, etc. Estos casos son menos numerosos y los elementos de sujeción de paso fino se transforman de a poco en elementos especiales con sus consiguientes inconvenientes económicos, de disponibilidad y plazo.

Las ventajas más importantes del paso fino son:

- Mayor resistencia a la tracción, porque presenta una sección resistente más grande.

- Tendencia mínima a aflojarse por vibraciones.

- Reglajes más precisos.

Sin embargo, la mayor parte de los montajes no presentan carga estática sino dinámica, donde la resistencia a la fatiga es el criterio principal para el cálculo y diseño. En estos casos, el paso grueso resiste mejor la fatiga, ya que a medida que aumenta el paso disminuye la carga en el fondo del hilo de rosca. La resistencia al aflojamiento por vibraciones en el paso grueso se ha mejorado notablemente con el desarrollo de sistemas de frenado y blocaje, tanto mecánicos como químicos, que ofrecen mejores soluciones a la pérdida de precarga, sobre todo después de esfuerzos dinámicos transversales.

Las ventajas del paso grueso son:

- Menor sensibilidad a los choques, y generalmente, un ensamblado más sencillo y rápido.

- Posibilidad de revestimientos de mayor espesor debido al juego de tolerancias, porque los pasos son más amplios.

- Menor riesgo de desgarre del roscado.

Avance (a): distancia que recorre un filete en sentido del eje al dar una vuelta entera. Es también la distancia que recorre el tornillo en la tuerca al dar una vuelta completa. En las roscas de una entrada, el avance (a) es igual al paso (P). En las roscas de varias entradas, a = P . z, donde z = número de entradas.

¿Cómo se clasifican las roscas?

Las roscas pueden agruparse de acuerdo con diversos parámetros. En el siguiente gráfico presentamos una clasificación basada en los parámetros que figuran en la primera columna.

Tipos de rosca más comunes

De acuerdo con los parámetros de la clasificación que acabamos de ver, existen más de 20 clases distintas de roscas, que podemos consultar aquí. Sin embargo, en este artículo vamos a detallar solamente las de uso más difundido.

a) Roscas de unión para uso general

Rosca métrica ISO

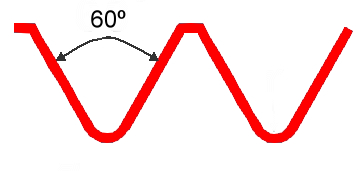

Es de diseño cilíndrico (o paralelo o recto) y está formada por un filete helicoidal en forma de triángulo equilátero con crestas truncadas y valles redondeados. El ángulo que forman los flancos del filete es de 60º y el paso, medido en milímetros, es igual a la distancia entre los vértices de dos crestas consecutivas.

Se denomina según normas ISO 68-1 e ISO 965-1. Si es de paso grueso, se designa con la letra M seguida del valor del diámetro nominal en milímetros, por ejemplo:

M 6

Si es de paso fino, la letra M va seguida del diámetro nominal en milímetros y el paso en milímetros, separados por el signo “x”, por ejemplo:

M 6×0,25

Si la rosca es a izquierda se añade “izq”. Si es de dos entradas se añade “2 ent” o si es de tres, “3 ent”.

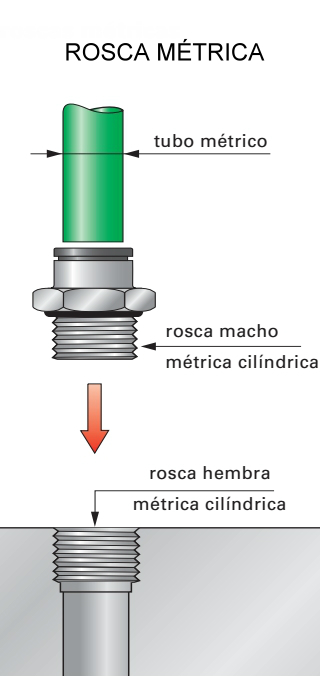

La rosca métrica también puede usarse para unir tuberías, con las características que muestra la siguiente figura, va montada en el mismo roscado cilíndrico y la estanqueidad queda asegurada por una junta tórica o arandela.

Rosca nacional unificada ISO de paso grueso (UNC)

Es idéntica a la rosca métrica ISO en cuanto a diseño y ángulo de flancos, con la diferencia que sus dimensiones responden al sistema imperial. Se designa según norma ANSI/ASME B1.1, con las letras UNC a las que se antepone el diámetro nominal en pulgadas y seguidamente el paso en hilos por pulgada, por ejemplo:

¼” 20 UNC

Se usa generalmente para la producción en serie de tornillos, pernos y tuercas, y otras aplicaciones industriales, especialmente el roscado en materiales de baja resistencia a la tracción, tales como fundiciones, acero dulce y materiales blandos, para obtener la máxima resistencia al desgarre de la rosca. Puede aplicarse donde se requiere un montaje y desmontaje rápido o cuando hay posibilidad de que exista corrosión o deterioro ligero.

Rosca nacional unificada ISO de paso fino (UNF)

Difiere de la anterior únicamente por el paso y por la denominación, donde solo se reemplazan las letras UNC por UNF. Tiene uso general, aunque es más resistente a la tracción y torsión que la UNC e incluso resiste el aflojamiento por vibración.

b) Roscas de unión para tubería

Rosca normal británica para tubería (BSP) o rosca “gas”

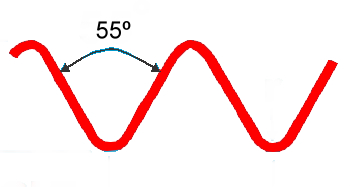

Derivada de la rosca Whitworth original (con poco uso en la actualidad) tiene forma de triángulo isósceles y el ángulo que forman los flancos de los filetes es de 55º. El lado menor del triángulo es igual al paso, y las crestas y valles son redondeados. El diámetro nominal o exterior de la rosca se expresa en pulgadas, y el paso está dado por el número de hilos contenidos en una pulgada, por lo que se expresa en hilos por pulgada.

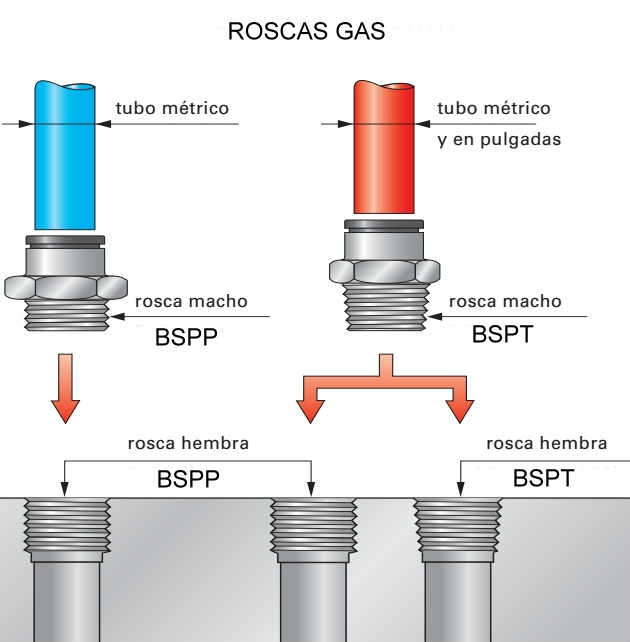

Se usa comúnmente en plomería de baja presión, aunque no se recomienda para sistemas hidráulicos de media y alta presión. De acuerdo a su diseño presenta dos variantes:

Rosca cilíndrica (o recta o paralela, BSPP): se monta en el mismo roscado cilíndrico. La estanqueidad queda asegurada por una junta tórica o arandela. Se denomina con la letra G seguida del diámetro nominal del tubo en pulgadas según norma ISO 228-1. Por ejemplo:

G 7

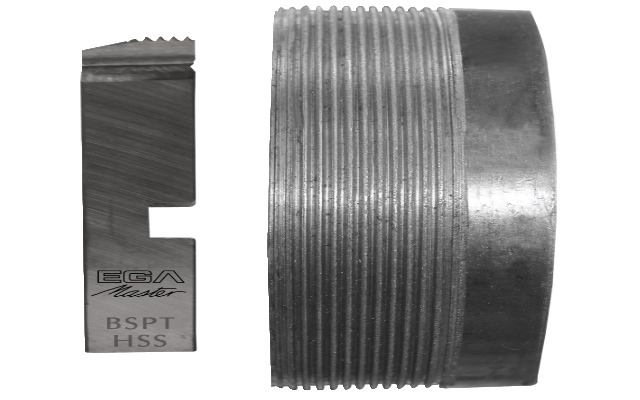

Rosca cónica (BSPT): se monta en el mismo roscado cilíndrico o cónico. La estanqueidad queda asegurada por un recubrimiento previo en la rosca. Se denomina con la letra R seguida del diámetro nominal del tubo en pulgadas según norma ISO 7-1. Por ejemplo:

R 1/8

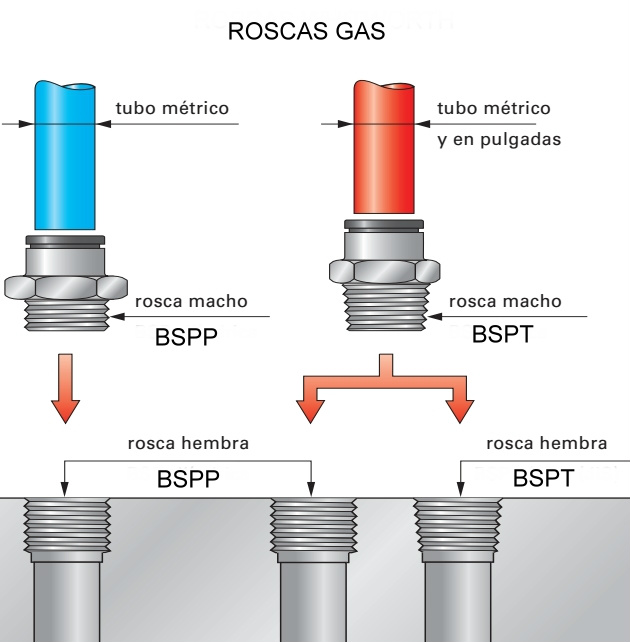

La figura de abajo representa las conexiones y compatibilidades entre los tipos de roscas BSPP y BSPT.

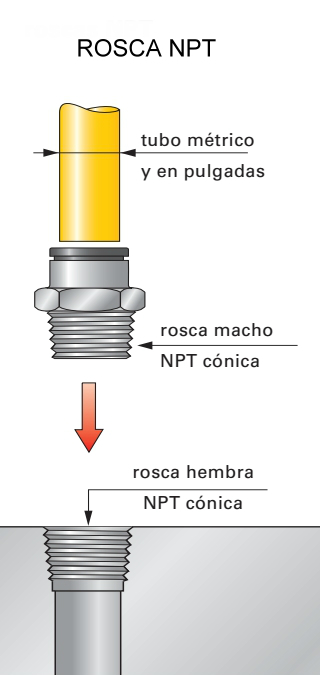

Rosca nacional estadounidense cónica para tubería (NPT)

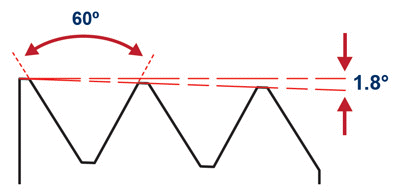

Tiene diseño cónico, los filetes forman un ángulo de 60º y las crestas y valles están truncados en 1,8º. El diámetro se expresa en pulgadas y el paso en hilos por pulgada.

Se monta en el mismo roscado cónico y la estanqueidad queda asegurada por un recubrimiento previo en la rosca. Se designa según norma ANSI B1.20.1 con las letras NPT a las que se antepone el diámetro nominal en pulgadas y el número de hilos por pulgada separados por un guion. Por ejemplo:

1/16” – 27 NPT

En el caso de tener una rosca a izquierda se añaden las letras LH. La figura siguiente muestra las conexiones de una rosca NPT.

Comparación entre los tipos más comunes de rosca

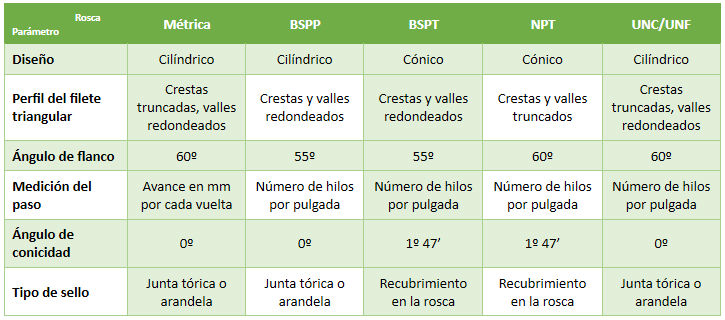

En el gráfico que sigue podemos visualizar con mayor claridad las principales diferencias que presentan los tipos más comunes de rosca.

Cuando conocemos correctamente toda esta información, resulta más sencillo identificar los diversos tipos de rosca, así como establecer posibles compatibilidades y decidir cuál es elemento o método de sellado más adecuado para nuestra unión roscada en tuberías, por ejemplo.

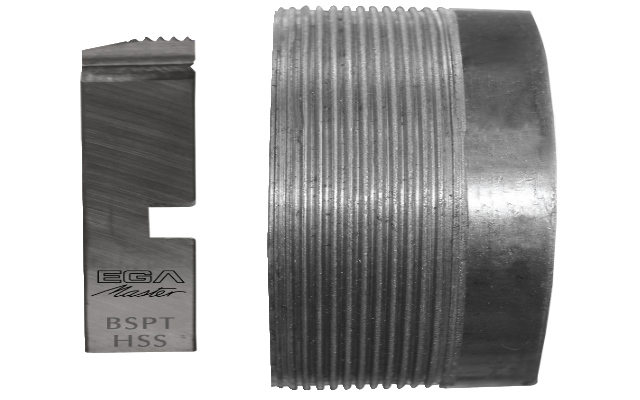

Rosca BSPT

¿Cuáles son los distintos tipos de roscas y cómo se clasifican? Una guía para distinguirlas y conocerlas

Desde épocas muy antiguas las roscas han formado parte de nuestra vida diaria, al punto que hoy en día es difícil encontrar algún mecanismo que no esté basado o que haga buen uso del principio del tornillo, el principal elemento “roscado”.

En un comienzo, la construcción de las roscas dependía en gran medida de la habilidad y el buen ojo del artesano. No obstante, allá por el siglo XVIII se introdujeron los primeros avances hacia la estandarización de ciertos parámetros, ya que la producción de tornillos había dejado de ser un oficio para convertirse en un proceso industrial, por lo que a mediados del siglo siguiente se adoptaron definitivamente los estándares para roscas que rigen hasta la actualidad.

Sin embargo, para bien o para mal, resultó casi una coincidencia que dos inventores, uno en Gran Bretaña (J. Whitworth) y el otro en Estados Unidos (W. Sellers) propusieran independientemente y casi simultáneamente estandarizaciones diferentes basadas en el sistema imperial de medición, que fueron adoptadas en cada uno de esos países. Para no quedar atrás, la Europa métrica contraatacó con su aporte correspondiente, adoptado de estándares franceses y alemanes, y esta es básicamente la razón por la cual hoy existen tantos tipos distintos de rosca usados en todo el mundo y que es útil conocer.

Aunque las aplicaciones son numerosas, las funciones principales de una rosca son tres:

- Formar un acoplamiento mecánico para mantener piezas unidas (por ejemplo, con un perno y una tuerca).

- Transmitir fuerza o movimiento mediante la conversión de un movimiento de rotación en un movimiento lineal o viceversa (por ejemplo, el tornillo de una prensa).

- Aportar ventajas mecánicas al hacer uso de una fuerza pequeña para crear una fuerza de mayor magnitud.

En base a estas funciones surge una amplia clasificación de roscas que veremos más adelante, pero antes es preciso detenernos en una serie de conceptos fundamentales.

¿Cómo se define una rosca?

Para conocer y comprender las diferencias entre los diversos tipos de roscas, vamos a definir brevemente cuáles son los parámetros que caracterizan a una rosca.

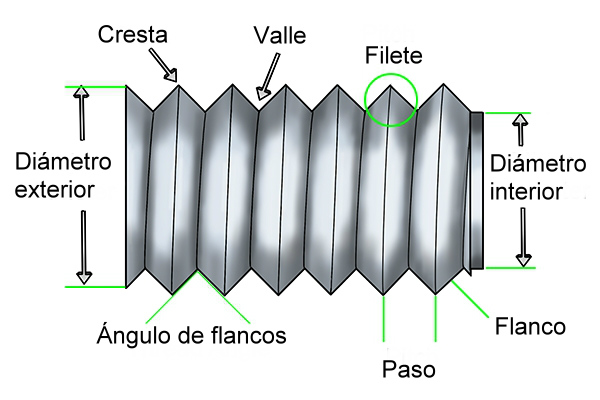

Figura 1 – Partes de una rosca

Filete o hilo: superficie prismática en forma de hélice que es constitutiva de la rosca.

Flanco: cara lateral del filete.

Cresta: parte más externa de la rosca, o bien, unión de los flancos por la parte exterior.

Valle: parte más interna de la rosca, o bien, unión de los flancos por la parte interior.

Diámetro nominal o exterior: diámetro mayor de la rosca. En un tornillo, es el diámetro medido entre las crestas de los filetes, mientras que en una tuerca es el diámetro medido entre los valles.

Diámetro interior: diámetro menor de la rosca. En un tornillo, corresponde al diámetro medido entre los valles, mientras que en una tuerca es el diámetro medido entre las crestas.

Ángulo de rosca o de flancos: ángulo, medido en grados sexagesimales, que forman los flancos de un filete según un plano axial.

Paso (P): distancia entre dos crestas consecutivas, que representa la longitud que avanza un tornillo en un giro de 360º. El paso de una rosca puede ser fino (F), grueso o normal (C) y, en algunos pocos casos, extra fino (EF). La tendencia general de los últimos 20 años, apunta al uso generalizado del paso grueso, dejando los pasos finos para casos particulares, por ejemplo, reglajes, tornillos de motores, etc. Estos casos son menos numerosos y los elementos de sujeción de paso fino se transforman de a poco en elementos especiales con sus consiguientes inconvenientes económicos, de disponibilidad y plazo.

Las ventajas más importantes del paso fino son:

- Mayor resistencia a la tracción, porque presenta una sección resistente más grande.

- Tendencia mínima a aflojarse por vibraciones.

- Reglajes más precisos.

Sin embargo, la mayor parte de los montajes no presentan carga estática sino dinámica, donde la resistencia a la fatiga es el criterio principal para el cálculo y diseño. En estos casos, el paso grueso resiste mejor la fatiga, ya que a medida que aumenta el paso disminuye la carga en el fondo del hilo de rosca. La resistencia al aflojamiento por vibraciones en el paso grueso se ha mejorado notablemente con el desarrollo de sistemas de frenado y blocaje, tanto mecánicos como químicos, que ofrecen mejores soluciones a la pérdida de precarga, sobre todo después de esfuerzos dinámicos transversales.

Las ventajas del paso grueso son:

- Menor sensibilidad a los choques, y generalmente, un ensamblado más sencillo y rápido.

- Posibilidad de revestimientos de mayor espesor debido al juego de tolerancias, porque los pasos son más amplios.

- Menor riesgo de desgarre del roscado.

Avance (a): distancia que recorre un filete en sentido del eje al dar una vuelta entera. Es también la distancia que recorre el tornillo en la tuerca al dar una vuelta completa. En las roscas de una entrada, el avance (a) es igual al paso (P). En las roscas de varias entradas, a = P . z, donde z = número de entradas.

¿Cómo se clasifican las roscas?

Las roscas pueden agruparse de acuerdo con diversos parámetros. En el siguiente gráfico presentamos una clasificación basada en los parámetros que figuran en la primera columna.

Tipos de rosca más comunes

De acuerdo con los parámetros de la clasificación que acabamos de ver, existen más de 20 clases distintas de roscas, que podemos consultar aquí. Sin embargo, en este artículo vamos a detallar solamente las de uso más difundido.

a) Roscas de unión para uso general

Rosca métrica ISO

Es de diseño cilíndrico (o paralelo o recto) y está formada por un filete helicoidal en forma de triángulo equilátero con crestas truncadas y valles redondeados. El ángulo que forman los flancos del filete es de 60º y el paso, medido en milímetros, es igual a la distancia entre los vértices de dos crestas consecutivas.

Figura 3 – Rosca Métrica ISO

Se denomina según normas ISO 68-1 e ISO 965-1. Si es de paso grueso, se designa con la letra M seguida del valor del diámetro nominal en milímetros, por ejemplo:

M 6

Si es de paso fino, la letra M va seguida del diámetro nominal en milímetros y el paso en milímetros, separados por el signo “x”, por ejemplo:

M 6×0,25

Si la rosca es a izquierda se añade “izq”. Si es de dos entradas se añade “2 ent” o si es de tres, “3 ent”.

La rosca métrica también puede usarse para unir tuberías, con las características que muestra la siguiente figura, va montada en el mismo roscado cilíndrico y la estanqueidad queda asegurada por una junta tórica o arandela.

Figura 4 – Rosca Métrica

Rosca nacional unificada ISO de paso grueso (UNC)

Es idéntica a la rosca métrica ISO en cuanto a diseño y ángulo de flancos, con la diferencia que sus dimensiones responden al sistema imperial. Se designa según norma ANSI/ASME B1.1, con las letras UNC a las que se antepone el diámetro nominal en pulgadas y seguidamente el paso en hilos por pulgada, por ejemplo:

¼” 20 UNC

Se usa generalmente para la producción en serie de tornillos, pernos y tuercas, y otras aplicaciones industriales, especialmente el roscado en materiales de baja resistencia a la tracción, tales como fundiciones, acero dulce y materiales blandos, para obtener la máxima resistencia al desgarre de la rosca. Puede aplicarse donde se requiere un montaje y desmontaje rápido o cuando hay posibilidad de que exista corrosión o deterioro ligero.

Rosca nacional unificada ISO de paso fino (UNF)

Difiere de la anterior únicamente por el paso y por la denominación, donde solo se reemplazan las letras UNC por UNF. Tiene uso general, aunque es más resistente a la tracción y torsión que la UNC e incluso resiste el aflojamiento por vibración.

b) Roscas de unión para tubería

Rosca normal británica para tubería (BSP) o rosca “gas”

Derivada de la rosca Whitworth original (con poco uso en la actualidad) tiene forma de triángulo isósceles y el ángulo que forman los flancos de los filetes es de 55º. El lado menor del triángulo es igual al paso, y las crestas y valles son redondeados. El diámetro nominal o exterior de la rosca se expresa en pulgadas, y el paso está dado por el número de hilos contenidos en una pulgada, por lo que se expresa en hilos por pulgada.

Figura 5 – Rosca normal británica

Se usa comúnmente en plomería de baja presión, aunque no se recomienda para sistemas hidráulicos de media y alta presión. De acuerdo a su diseño presenta dos variantes:

Rosca cilíndrica (o recta o paralela, BSPP): se monta en el mismo roscado cilíndrico. La estanqueidad queda asegurada por una junta tórica o arandela. Se denomina con la letra G seguida del diámetro nominal del tubo en pulgadas según norma ISO 228-1. Por ejemplo:

G 7

Rosca cónica (BSPT): se monta en el mismo roscado cilíndrico o cónico. La estanqueidad queda asegurada por un recubrimiento previo en la rosca. Se denomina con la letra R seguida del diámetro nominal del tubo en pulgadas según norma ISO 7-1. Por ejemplo:

R 1/8

La figura de abajo representa las conexiones y compatibilidades entre los tipos de roscas BSPP y BSPT.

Figura 6 – Roscas BSPP – BSPT

Rosca nacional estadounidense cónica para tubería (NPT)

Tiene diseño cónico, los filetes forman un ángulo de 60º y las crestas y valles están truncados en 1,8º. El diámetro se expresa en pulgadas y el paso en hilos por pulgada.

Figura 7 – Rosca nacional estadounidense cónica para tubería (NPT)

Se monta en el mismo roscado cónico y la estanqueidad queda asegurada por un recubrimiento previo en la rosca. Se designa según norma ANSI B1.20.1 con las letras NPT a las que se antepone el diámetro nominal en pulgadas y el número de hilos por pulgada separados por un guion. Por ejemplo:

1/16” – 27 NPT

En el caso de tener una rosca a izquierda se añaden las letras LH. La figura siguiente muestra las conexiones de una rosca NPT.

Comparación entre los tipos más comunes de rosca

En el gráfico que sigue podemos visualizar con mayor claridad las principales diferencias que presentan los tipos más comunes de rosca.

Comparación entre los tipos más comunes de rosca

Cuando conocemos correctamente toda esta información, resulta más sencillo identificar los diversos tipos de rosca, así como establecer posibles compatibilidades y decidir cuál es elemento o método de sellado más adecuado para nuestra unión roscada en tuberías, por ejemplo.

Figura 9 – Comparativa de tipos de roscas

Por otra parte, también podemos manejar ciertos detalles acerca de los tipos de roscado y cuáles son las máquinas y los peines que ofrece el comercio para ese fin.

Artículo cortesía de: De Máquinas y Herramientas

(www.demaquinasyherramientas.com)